当前位置:

首页 >

资讯中心 > 胶粘剂:揭秘下一个万亿风口

胶粘剂:揭秘下一个万亿风口

资讯来源:泰鑫合成材料有限公司 发布时间:2025-2-23 15:08:03

胶粘剂:揭秘下一个万亿风口

胶粘剂:无处不在的 “隐形助手”在日常生活中,胶粘剂就像一位低调的 “隐形助手”,默默地发挥着关键作用。当你收到快递时,有没有留意过那牢固封装快递盒的胶带?它的粘性确保了你的包裹在长途运输中完好无损。走进家具城,那些精致的桌椅、衣柜,很多都是通过胶粘剂将各个部件紧密连接,保证了家具的稳固结构。

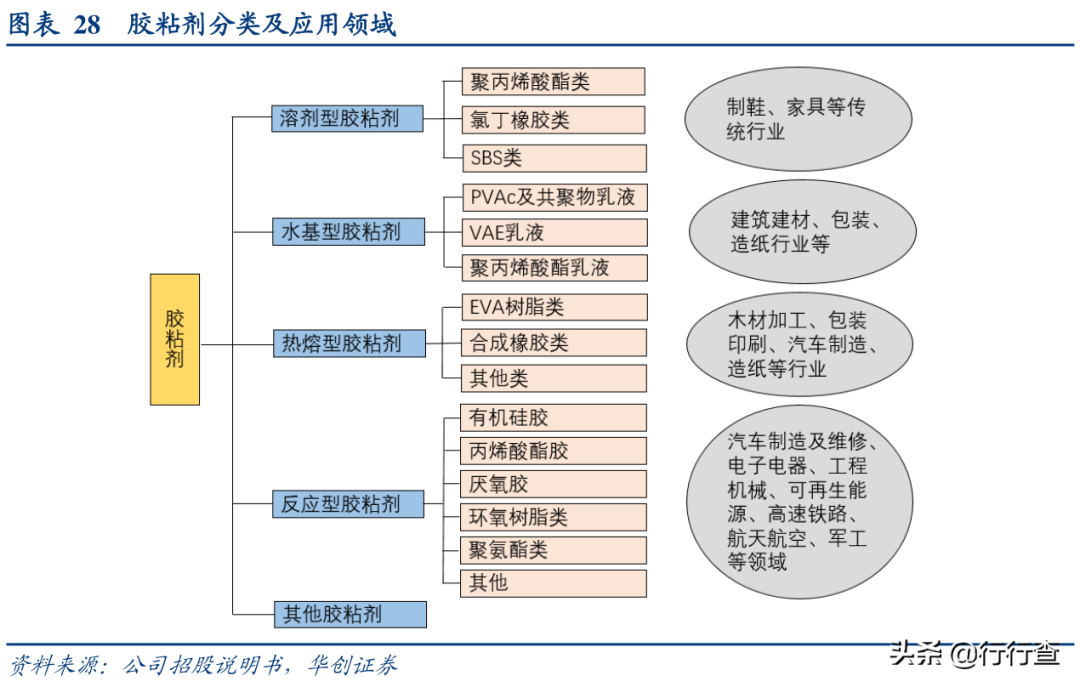

而在工业生产领域,胶粘剂更是不可或缺。汽车制造中,胶粘剂用于连接车身部件、固定内饰,不仅减轻了车身重量,还提高了整体的安全性和舒适性;电子设备制造中,它帮助固定微小的电子元件,保障电子产品的稳定运行。从建筑施工到航空航天,从日常用品到高端科技产品,胶粘剂的身影无处不在,支撑着各个行业的运转。

胶粘剂的发展历程

胶粘剂的历史源远流长,它的发展见证了人类文明的进步。早期,人们从自然界中获取灵感,利用天然材料来实现粘接的目的。像血胶、骨胶、松香、生漆、淀粉、黏土等天然胶粘剂,在古代就被广泛应用。据文字记载和出土文物考证,我国远在秦、汉时代就已将胶粘剂用于粘接箭羽、泥封以及建筑等方面 。

然而,天然胶粘剂存在诸多局限性,如受资源限制、性能不完善等,这在很大程度上限制了其应用范围。直到 20 世纪初,现代化学工业的兴起为胶粘剂的发展带来了重大变革。1909 年,美国发明了酚醛树脂,标志着胶粘剂进入了合成树脂胶粘剂的崭新时代。此后,胶粘剂的发展日新月异。

20 世纪 20 年代,天然橡胶加工的压敏胶出现,醇酸树脂胶粘剂也试制成功;30 年代,美国开始生产氯丁橡胶、聚醋酸乙烯和三聚氰胺树脂,德国生产丁苯橡胶、丁腈橡胶、聚异丁烯及聚氨酯,前苏联成功研制聚丁二烯橡胶,橡胶型胶粘剂迅速发展;40 年代,瑞士发明双酚 A 型环氧树脂,美国出现有机硅树脂,环氧树脂的问世极大地促进了合成树脂胶粘剂和热固浇注工艺的发展 。

50 年代,美国试制出第一代厌氧性胶粘剂和氰基丙烯酸酯型瞬干胶;60 年代,醋酸乙烯型热熔胶、脂环族环氧树脂、聚酰亚胺、聚苯并咪唑、聚二苯醚等新型材料相继问世,胶粘剂品种的研究达到高峰 。此后,胶粘剂工业逐渐转入系列化和完善化阶段。

在我国,胶粘剂工业起步相对较晚。20 世纪 50 年代以前,我国主要使用天然胶粘剂,几乎没有合成高分子材料工业。1958 年,我国才开始合成胶粘剂的研制、生产和应用,60 年代初出现了一些新品种,并成功应用于航空、电子、机械及木材加工等领域,胶粘剂工业开始有了一定发展 。70 年代末期,国外新技术、新工艺的引入,以及国内有关学术团体、学术会议的纷纷成立与开展,大力推动了我国胶粘剂工业的发展。

当下胶粘剂的市场格局

胶粘剂的前沿趋势

(一)环保:绿色转型进行时

在全球环保意识日益增强的大背景下,胶粘剂行业正经历着深刻的绿色变革。随着环保法规的日益严格,对胶粘剂中挥发性有机化合物(VOCs)含量的限制愈发严苛。例如,欧盟的《挥发性有机化合物指令》(VOC Directive)对各类胶粘剂的 VOCs 排放量设定了严格标准,我国也出台了一系列如《胶粘剂挥发性有机化合物限量》等国家标准,推动胶粘剂行业朝着环保方向发展。

水基型胶粘剂以水为溶剂,具有无毒、不燃、无污染等优点,成为环保型胶粘剂的主力军。在建筑装饰领域,水基型白乳胶广泛应用于木材粘接,其环保性能满足室内装修对空气质量的严格要求。热熔型胶粘剂在加热熔融状态下实现粘接,冷却后固化,无需溶剂挥发,在包装行业,热熔胶用于纸箱封边,不仅高效便捷,还符合环保标准。无溶剂型胶粘剂则从源头上杜绝了溶剂的使用,在汽车内饰制造中,无溶剂型胶粘剂用于粘接座椅面料和内饰部件,减少了车内有害气体的挥发,提升了车内空气质量 。

(二)高性能:满足多元需求

不同行业对胶粘剂性能的要求日益多样化和高端化。在航空航天领域,飞行器需要在极端环境下运行,这就要求胶粘剂具备耐高温、高强度的特性。例如,聚酰亚胺胶粘剂凭借其优异的耐高温性能(可承受高达 300℃以上的高温)和高强度,被广泛应用于飞机发动机部件的粘接,确保发动机在高温、高压的恶劣工况下稳定运行。

在电子电器行业,随着电子产品的小型化、智能化发展,对胶粘剂的性能提出了更高要求。高导电性胶粘剂用于电子元件的连接,能够实现电子信号的快速传输,满足电子产品对高速数据处理的需求;低收缩率胶粘剂则可有效防止因固化收缩导致的元件变形和开裂,保障电子产品的可靠性。如在智能手机制造中,低收缩率的环氧胶粘剂用于芯片封装,确保芯片在长期使用过程中的稳定性 。

(三)智能化:开启智能粘接新时代

智能胶粘剂是胶粘剂领域的新兴前沿方向,它打破了传统胶粘剂的固定模式,赋予了粘接材料一种 “智慧”。这种胶粘剂能够对外界的刺激,如温度、压力、湿度、电场、磁场等做出响应,实现诸如自修复、自增韧等神奇功能。

以自修复功能为例,当智能胶粘剂在受到外力作用产生微小裂纹时,内部预先封装的修复剂会在裂纹处释放,与胶粘剂中的特定成分发生化学反应,从而自动填补裂纹,恢复胶粘剂的原有性能。这一特性在航空航天、汽车制造等对材料可靠性要求极高的领域具有巨大的应用潜力。比如飞机的机翼在飞行过程中可能受到各种应力的作用而产生细微损伤,智能胶粘剂的自修复功能能够及时修复这些损伤,提高飞机的安全性和使用寿命 。

在未来,随着材料科学和智能技术的不断融合发展,智能胶粘剂有望在更多领域得到广泛应用,如可穿戴设备、生物医学工程等。想象一下,在可穿戴设备中,智能胶粘剂不仅能实现部件的牢固连接,还能根据人体的运动状态和环境变化自动调整粘接性能,提供更舒适的佩戴体验 。

(四)定制化:精准匹配行业需求

各行业由于其自身的工艺特点和使用环境不同,对胶粘剂性能的要求也千差万别。定制化胶粘剂应运而生,它能够根据特定行业的特殊需求进行精准设计和生产。

在汽车行业,汽车的不同部位对胶粘剂的性能要求各异。车身结构粘接需要高强度、高韧性的胶粘剂,以确保车身在碰撞时的安全性;而汽车内饰的粘接则更注重胶粘剂的环保性、低气味以及与各种内饰材料的良好兼容性。例如,针对汽车内饰的个性化设计需求,定制化的热熔压敏胶能够满足不同材质内饰件的粘接要求,同时保证在车内高温、高湿环境下的稳定性 。

在医疗领域,胶粘剂的应用更为特殊,需要具备生物相容性、无毒、可降解等特性。用于伤口愈合的医用胶粘剂,能够在不损伤周围组织的前提下,快速有效地封闭伤口,促进伤口愈合。定制化的医用胶粘剂可以根据不同伤口的类型、大小和深度进行配方调整,提供最适宜的粘接和治疗效果 。

胶粘剂行业的挑战与应对

(一)面临的挑战

在胶粘剂行业蓬勃发展的背后,也面临着诸多严峻挑战。首先,原材料价格波动犹如一场难以预测的风暴,时刻影响着企业的成本控制。胶粘剂的生产离不开多种化工原料,如石油、天然橡胶等,这些原材料的价格受国际政治、经济形势以及市场供需关系的影响,波动频繁。例如,石油价格的大幅上涨会直接导致以石油为原料的合成树脂价格攀升,使得胶粘剂生产成本急剧增加,压缩企业的利润空间 。

其次,市场竞争日益激烈,犹如一场没有硝烟的战争。随着胶粘剂市场的不断扩大,越来越多的企业涌入这个领域,市场份额的争夺愈发激烈。国内外众多品牌在产品质量、价格、服务等方面展开全方位竞争,使得胶粘剂产品的价格不断下降,企业盈利难度加大。一些小型企业由于缺乏核心竞争力,在激烈的竞争中举步维艰,甚至面临被淘汰的风险 。

再者,技术更新换代的速度犹如疾驰的列车,企业稍有不慎就会被甩下。在科技飞速发展的今天,各行业对胶粘剂性能的要求不断提高,新技术、新产品层出不穷。如果企业不能及时跟上技术创新的步伐,研发出满足市场需求的新型胶粘剂,就会逐渐失去市场份额。例如,随着 5G 通信技术的发展,对电子胶粘剂的高频性能提出了更高要求,那些未能及时研发出适应 5G 需求胶粘剂的企业,在电子市场的竞争中就会处于劣势 。

(二)应对策略

面对这些挑战,企业需要积极采取有效的应对策略,提升自身的竞争力。技术创新是企业发展的核心驱动力。企业应加大研发投入,组建专业的研发团队,加强与科研机构、高校的合作,共同开展前沿技术研究。例如,一些大型胶粘剂企业与高校联合建立实验室,开展对智能胶粘剂、高性能环保胶粘剂等新技术的研究,不断推出具有自主知识产权的新产品 。

成本控制是企业在激烈市场竞争中保持优势的关键。企业可以通过优化生产工艺,提高生产效率,降低能源消耗和原材料浪费。同时,加强与供应商的合作,建立长期稳定的供应关系,争取更有利的采购价格,降低原材料采购成本。例如,采用先进的自动化生产设备,不仅可以提高生产精度和产品质量,还能减少人工成本,提高生产效率 。

市场拓展是企业寻求新的增长点的重要途径。一方面,企业可以在巩固现有市场的基础上,积极开拓新兴市场。随着 “一带一路” 倡议的推进,沿线国家和地区的基础设施建设、制造业等快速发展,对胶粘剂的需求巨大。企业可以抓住这一机遇,将产品推向这些新兴市场,扩大市场份额 。另一方面,企业应根据不同市场的需求特点,制定差异化的市场营销策略,提供个性化的产品和服务,提高客户满意度和忠诚度 。

胶粘剂行业的未来蓝图

胶粘剂行业正站在一个充满机遇与挑战的十字路口,未来的发展前景一片光明。随着各行业的持续发展和技术的不断进步,胶粘剂的市场需求将持续增长。特别是在环保、高性能、智能化和定制化等趋势的推动下,胶粘剂将不断拓展其应用领域,为各行业的创新发展提供有力支持 。

相关资讯